自動車部品をはじめ、食品や住宅設備、鉄道事業など、多様な業界への導入実績で培ったロボット技術により、さまざまな製造ラインを自動化する装置を完全オーダーメイドでご提案しています。「特許取得」「業界初」といった装置も数多く誕生。業界をリードする技術開発力で活躍するフィールドを広げています。

自動車部品をはじめ、食品や住宅設備、鉄道事業など、多様な業界への導入実績で培ったロボット技術により、さまざまな製造ラインを自動化する装置を完全オーダーメイドでご提案しています。「特許取得」「業界初」といった装置も数多く誕生。業界をリードする技術開発力で活躍するフィールドを広げています。

技術体系

各種専用機自動化技術

事業概要

| 展開エリア | 日本国内、海外 |

| シェア、独自技術 | 特許取得:部品ねじ穴 自動検査装置 業界初:電車車両 自動搬送装置 |

提案事例

作業の省力化・品質の安定化・製造のスピード化。コスト削減へのニーズに、豊富な経験とノウハウでお応えします。

3次元ランダムピッキングシステム

製品概要

3次元ビジョンシステムを搭載したロボットシステムです。バラ積みされた部品を3次元認識し、ロボットが自動的に動作軌跡を考えてピッキング動作をすることができます。従来のロボットシステムでは実現できなかった位置が決まっていない部品のハンドリングを実現しております。

3次元ビジョンシステムを搭載したロボットシステムです。バラ積みされた部品を3次元認識し、ロボットが自動的に動作軌跡を考えてピッキング動作をすることができます。従来のロボットシステムでは実現できなかった位置が決まっていない部品のハンドリングを実現しております。

開発前の課題点

今までのロボットシステムは位置決めされた部品をハンドリングすることはできても、箱の中に乱雑に積載された部品の取出しなどは出来ませんでした。また3次元ビジョンシステムも用いて認識は出来ても、箱と干渉しないようなティーチングなどが膨大な時間がかかり、現場立上げに時間がかかっておりました。

開発のポイント

ロボットコントローラーメーカーの株式会社MUJINと提携し、完全ティーチングレスのランダムピッキングシステムを構築。

- オフラインシュミレーション内で設定するだけでティーチング完了

- 動作軌跡等は把持するワークの姿勢からMUJINコントローラーが自動演算。複数パターンのティーチングなどは一切不要

3次元カメラ搭載ランダムピッキング装置

パレット内ランダムピッキング

パレット内ランダムピッキング

箱の中にバラ積みされたワークを3次元カメラで認識し、取り出すことができます。

コンベアランダムピッキング

コンベアランダムピッキング

位置姿勢がバラバラなワークを、3次元カメラで認識し、コンベア動作に追従しながら取り出すことができます。

グラインダーロボットシステム

製品概要

ロボットに3Dレーザーセンサ及びグラインダーを持たせ、原子力発電設備等で用いられる巨大なバルブの形状認識と表面削り加工を自動で行う装置です。複雑な形状の表面に対して適切な軌跡を描いてロボットで加工を行うことが可能になります。

ロボットに3Dレーザーセンサ及びグラインダーを持たせ、原子力発電設備等で用いられる巨大なバルブの形状認識と表面削り加工を自動で行う装置です。複雑な形状の表面に対して適切な軌跡を描いてロボットで加工を行うことが可能になります。

開発前の課題点

従来複雑な形状の大型のバルブなどの表面処理は作業者の手ですべてグラインダーにて粗仕上げ処理を行っており、大変な重労働でした。自動化を検討する上でも、対象ワークは大小様々で上空からの定点カメラでの形状認識は困難で且つ、曲面に沿わせて加工するティーチングは難易度が高く非常に時間がかかりました。

開発のポイント

レーザースキャナーをロボットに持たせ、ロボットの座標を基準に各画像を合成することで大型のワークを曲面を認識することが可能になりました。

- レーザースキャナーとグラインダーはオートツールチェンジャーにより切替

- スキャナーから取り込まれた点郡データーよりロボットの動作位置、速度の設定が可能になり、複雑な倣いティーチングは不要

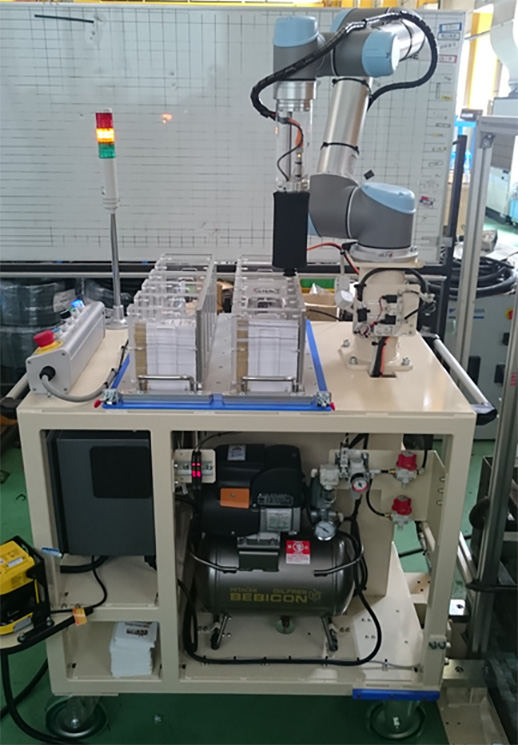

ユニバーサルロボット

製品概要

ユニバーサルロボットは、人と恊働作業する為に開発された次世代型産業用ロボットです。小型、軽量でダイレクトティーチングができ、誰でもロボットティーチングを簡単に行うことができます。

ユニバーサルロボットは、人と恊働作業する為に開発された次世代型産業用ロボットです。小型、軽量でダイレクトティーチングができ、誰でもロボットティーチングを簡単に行うことができます。

特徴

- ロボット本体が軽い為、1人で移動が可能

- 人と恊働作業が可能

- 6軸の各軸でパワー速度、稼働範囲の設定可能

- ダイレクトテイーチングが可能

- 設置場所は、床、天井、壁、傾斜地でも可能

- 狭い場所で設置可能

- 簡単にプログラミングが可能能

- ロボット本体で力制御が可

- 人とぶつかると安全停止する

- メンテナンスフリー

- 電源は100V単相(アース付き)

電車車両 自動搬送装置

製品概要

電車車両メンテナンスのための工場内搬送を自動化した装置。工場内線路と連携した搬送装置が巨大な車体を動かします。業界初のオリジナル装置です。

電車車両メンテナンスのための工場内搬送を自動化した装置。工場内線路と連携した搬送装置が巨大な車体を動かします。業界初のオリジナル装置です。

開発前の課題点

- 従来は作業員の手押し(一部ガソリン式台車)による搬送だったため、搬送自動化により作業員の負担を軽減したい。

開発のポイント

制御システムを利用した自動搬送装置。

- 次工程へのスムーズな搬送。

- 搬送装置をビット内に設置することにより整備工場スペースの有効活用。

- 装置台数の調整により、様々な車種に対応。

薄物素材 自動切断器(通称クリッパー)

製品概要

薄さ0.1ミリの素材を正確に切断する装置です。対象素材は紙・フィルム・断熱材など多様。大型から小型サイズまで対応可能です。

薄さ0.1ミリの素材を正確に切断する装置です。対象素材は紙・フィルム・断熱材など多様。大型から小型サイズまで対応可能です。

開発前の課題点

- 極薄素材の正確な切断。

- 作業のスピードアップ。

- 作業の省力化。

開発のポイント

ロボット制御による薄物素材切断作業の完全自動化。

- 事前プログラミングにより大型から小型まで、また多様な素材の切断に対応しながら正確な切断を実現。

- 切断からその前後工程(素材搬送、取り出しなど)まで一連の工程を自動化。作業能率のアップ(スピード化)。

部品ねじ穴 自動検査装置

製品概要

加工済みの部品・製品のねじ穴を自動検査します。ロボット技術により検査性能と作業能率が大幅にアップした特許取得技術です。また、ねじ穴検査装置と周辺機器とを組み合わせることで、大幅に省力化したねじ穴検査の一連のシステムの構築を可能にしました。

加工済みの部品・製品のねじ穴を自動検査します。ロボット技術により検査性能と作業能率が大幅にアップした特許取得技術です。また、ねじ穴検査装置と周辺機器とを組み合わせることで、大幅に省力化したねじ穴検査の一連のシステムの構築を可能にしました。

【機能一覧】

- トルク・ねじ穴の深さを同時測定

- ねじ込み過程に応じ、回転速度・トルクを自動制御

- ねじ噛み合わせの不具合、ねじ無し、障害物有などの問題を検出

- ねじ込み途中の異常トルクを検出

- ねじの深さを判別

- ラジアルフロート機構(±0.25ミリ)により位置のずれを補正

- ツールホルダーとの組み合わせによるゲージ自動交換 ★オプション

- 治具テーブルに回転機構を追加し角度付きねじ穴に対応 ★オプション

開発前の課題点

- 従来の人手による検査・良否判断では品質が安定しないし作業時間・人員ともに必要。

開発のポイント

ロボット制御によるねじ穴検査作業の完全自動化。

- 事前プログラミングにより、1台で多品種の製品の検査が可能に。

- 検査品質の安定化。

- 大量数量への対応。

- ねじ穴検査からその前後工程まで一連の工程を自動化。省力化と作業能率のアップ(スピード化)。