最新ロボットを使ったアルミダイカスト製造ラインの自動化を実現。

離型剤スプレーをはじめ、製品の取り出しや湯口切断、バリ取りや目視検査といった二次加工まで、すべての工程を視野に入れたトータルシステムをご提案します。

事業概要

| 展開エリア | 日本国内、韓国、中国、インド、インドネシア、アメリカ、メキシコ |

| シェア、独自技術 | ロボット式 離型剤スプレー装置(離型剤の外部混合と、当社オリジナルのアトマックノズルの組み合わせにより、用材の凝固を抑え、メンテナンス性にすぐれた装置を開発) |

製品ラインナップ

アルミダイカストマシン 離型剤スプレーシステム

アルミダイカストマシン 製品取り出し・金具挿入装置

アルミダイカストマシン 湯口自動切断・堰折設備

アルミダイカストマシン その他の後工程自動化設備

アルミダイカストマシン 離型剤スプレー装置

離型剤を噴霧するスプレー装置です。ロボットによる自動化と自社製品のスプレーノズルによる離型剤とエアの外部混合により、作業性能とメンテナンス性能向上の両立を実現します。水溶性離型剤と油性離型剤の両方に対応。

離型剤を噴霧するスプレー装置です。ロボットによる自動化と自社製品のスプレーノズルによる離型剤とエアの外部混合により、作業性能とメンテナンス性能向上の両立を実現します。水溶性離型剤と油性離型剤の両方に対応。

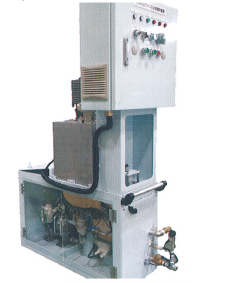

アルミダイカストマシン 離型剤供給装置

離型剤スプレー装置に離型剤を自動供給する装置です。

ポンプを使用しない加圧方式を採用しており、脈動がなく、安定して離型剤を供給できる圧送装置です。

製品概要

アルミ製品の品質安定ためにロボットによる自動離型剤スプレー装置を開発しました。 また1台のロボットアームの多機能化を推進し、省スペース・作業効率の向上を図ることも可能です。

ロボット式スプレーノズル

ロボット式スプレーノズル

ロボットアームに当社オリジナルのアトマックスノズルを設置。

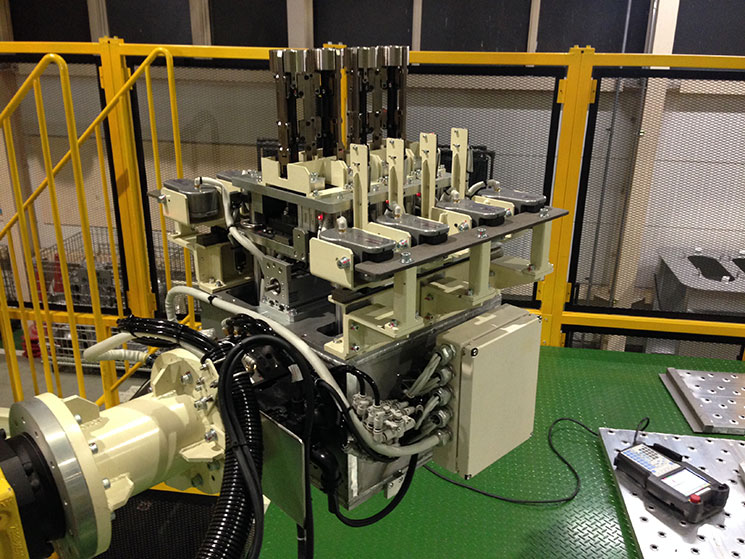

多機能 ロボット式スプレーノズル(装置兼用化)

多機能 ロボット式スプレーノズル(装置兼用化)

兼用機能として「スプレー機能」「スリーブクランプ機能」「スリーブインサート機能」を持ったロボットアーム。

開発前の課題点

- 従来のスプレーノズル(アトマイザー)では離型剤の内部混合により、ノズル部分の詰まりの解消など、頻繁なメンテナンスが欠かせない。

- 液剤噴霧時間・消費量の加減・制御が困難。(鋳造状態を踏まえた最適なスプレー)

- 関連周辺設備の同時自動化。(導入コストを抑え、且つ作業性能重視)

- 水溶性離型剤・油性離型剤の各種への対応。

開発のポイント

液剤の外部混合によりノズル内部での凝固を抑え、耐久性を上げメンテナンスの手間を軽減。(水溶性・油性の両離型剤に対応)超微粒粒子の噴出により、離型剤使用量を抑えコスト削減に貢献。 タッチパネルでのスプレーノズル制御。(ロボット設定により多品種にも対応)

アルミダイカストマシン パルス式離型剤スプレー装置

製品概要

スプレー塗布過程と蒸発過程とを間欠的に繰り返すパルススプレー方法を開発しました。既存のラインにシステムを組み込むことも可能です。

開発前の課題点

従来のスプレー方法は離型剤を連続的にスプレーする大量塗布のため、離型剤が金型表面を流れ落ちる場合が多く、離型剤の無駄も多かった。気化熱を有効利用するには蒸発を確実に実行させることが重要課題でした。

開発のポイント

・スプレー塗布過程と蒸発過程とを間欠的に繰り返すパルススプレー方法により、塗布量を非常に少なくでき、過剰の型温低下による水残りや湯廻り不良などを防ぐことができました。

・既存のラインに組み込むことができるので、低コストかつ短期間で導入することができます。

アルミダイカストマシン 製品取り出し・金具挿入装置

ロボットハンドにより工程を自動化。さらに工場レイアウト・製品工程を踏まえた複合機能に対応したロボットハンドも開発・設計が可能です。

製品取り出し用ロボットハンド

製品取り出し用ロボットハンド

小型・中型・大型の標準ハンドをラインナップしております。

また、御客様ニーズに合せたオーダーハンドの設計製作も可能です。

金具挿入装置

金具挿入装置

金具クランプ機構、金型への挿入機構を御客様ニーズに合せてオーダー設計、製作をしております。

アルミダイカストマシン 後工程自動化設備(二次加工用)

金具挿入装置 製品概要

コスト低減・作業効率向上の為、自動段替え式シリンダブロックライナー挿入装置を開発しました。

また、工場内の省スペース化を図ることができます。

開発前の課題点

・品種毎に専用ハンドを制作していた為、コストがかかり、またバンド置き場に困る。

・品種毎にハンドの段取り替えに多くの時間がかかる。

開発前の課題点

1台のロボットハンドの多機能化

1台のロボットハンドの多機能化

複数作業の同時対応により、作業効率の向上。

複数台のロボットアームの利用と比較し、導入コストの低減と工場内の省スペースを両立。

アルミダイカストマシン 湯口自動切断・堰折設備

製品形状・工程などを踏まえ、湯口・湯道の自動切断・自動堰折設備の設計をいたします。

前工程・周辺装置との連携も可能です。

ノコ刃式 湯口切断設備

ノコ刃式 湯口切断設備

製品の湯口・真空ランナーを超硬チップソーにて分離。

振動バイブレーター式 湯口堰折設備

振動バイブレーター式 湯口堰折設備

直行ローダー式、ロボット式をラインナップ。1台で多品種にも対応。

開発前の課題点

- 従来の湯口切断専用機トリミングプレスでは製品ごとに専用の金型が必要であり、多品種製品に対応するには金型コストが膨大であり、段取り替えの時間が作業効率を下げていた。

- 大型製品から小型製品まで、様々な湯口処理への対応。(製品に応じた最適な湯口処理の自動化が必要。)

開発のポイント

ロボットによる自動湯口処理

大型製品はノコ刃式 湯口切断設備、小型製品は振動バイブレーター式 湯口堰折設備により、各種製品に対応。

ロボットプログラミングにより金型不要で、多品種の製品に利用可能。

アルミダイカストマシン その他の後工程自動化設備

各種後工程作業の自動化設備をご提案いたします。

ご要望に応じ、前工程・既存設備との連携も可能です。

自動鋳抜きピン折れ確認装置

自動鋳抜きピン折れ確認装置

鋳抜きピンの折れ確認を行います。

御客様のご要望に合せて専用の設計、製作をいたします。

捨て打ち品 自動穴あけ装置

捨て打ち品 自動穴あけ装置

ダイカストマシンの鋳造状態の信号を使用して、鋳造条件が不良の製品にNG品(不良品)判別の穴加工を行います。

製品に合せた設計、製作をいたします。

自動予熱装置

自動予熱装置

高周波により、埋金を金型に挿入する前に加熱(予熱)いたします。

製品自動冷却コンベア

製品自動冷却コンベア

鋳込み後の製品を空冷しながら搬送するコンベアです。

製品サイズ、ストック数を御客様ご要望に合せて設計いたします。

インサート自動供給装置

インサート自動供給装置

金型に挿入する埋金を、搬送し、金具挿入装置にセットする装置です。

埋金自体の検査装置や自動予熱装置を組込んだ装置もお客さまご要望に合わせて設計可能です。

製品自動冷却装置

製品自動冷却装置

水槽や水シャワーを使用して鋳込み後の成形品を水冷します。

製品形状に合せて設計、製作しております。

ロボット式 自動バリ取り装置

ロボットにバリ取り用ツールを取付け、製品のバリを取る装置です。

製品形状に合わせ様々なツール、周辺装置を設計、製作いたします。

ショットブラスト ワーク搬入出の自動化

ショットブラストに製品形状を合せた搬入出装置を設計、製作いたします。

自動刻印装置(レーザー式、ペン式各種)

製品管理を行うための番号、2次元コードなどの刻印を行う機器を組込んだ装置の設計、製作、制御を行います。

また、刻印した2次元コードの読取装置をシステムに組込むことも可能です。さらに、製品の条件に関するデータを収集して保管。